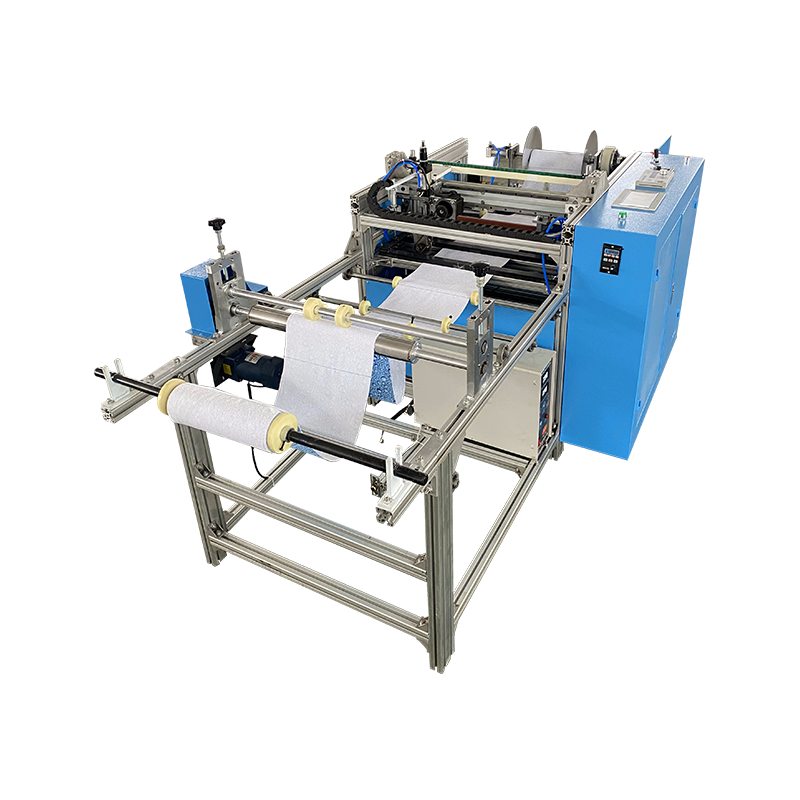

A Střih ručníku je specializovaný kus textilního vybavení používaného k řezání hromadné tkaniny - typicky frosové látky, mikrovlákna nebo bavlny - do jednotlivých ručníků předem stanovených velikostí. Hraje rozhodující roli ve fázi výroby ručníků po tkaní a zajišťuje, že každý ručník je přesně tvarován, rovnoměrně velikost a je připraven k dalšímu dokončení kroků, jako je lemování, označování nebo balení.

Tento stroj zefektivňuje výrobu nahrazením manuálního řezání a zlepšením rychlosti i konzistence napříč velkými produkčními dávkami.

1. Účel a význam výroby ručníku

Při komerční výrobě ručníků jsou látky obvykle tkané ve velkých rolích nebo listech. Tyto široké panely musí být poté nakrájeny na více kusů ručníků (např. Bath ručníky, ruční ručníky, žínky) specifických rozměrů. Řezací stroj na ručník automatizuje tento proces, šetří čas a minimalizuje odpad materiálu.

Hlavní cíle stroje jsou:

Přesné řezání na přesné rozměry

Čisté, jednotné hrany pro zjednodušení šití nebo lemu

Vysoký výkon pro splnění požadavků na průmyslovou výrobu

2. Základní pracovní princip

Řezací stroj na ručníky obvykle pracuje jako součást kontinuální nebo polokontinuální textilní linie. Proces obecně zahrnuje následující kroky:

Krmení tkaniny: Válcovaná nebo naskládaná tkanina ručníku se přivádí do stroje ručně nebo automatickým odvíjecím systémem.

Sladění a řízení napětí: látka je zarovnána pomocí napínacích válců a vodicích systémů, aby bylo zajištěno rovnoměrné krmení a zabránění zkreslení.

Měření: K měření délky a šířky pro každý řez se používají vestavěné senzory nebo programovatelné logické regulátory (PLC), což zajišťuje přesnost.

Řezací operace: Blades-buď rotační nebo ve stylu gilotiny-prosazují látku na požadovanou velikost. Některé stroje umožňují simultánní řezání více vrstev.

Vypouštění: Řezané kousky ručníku se shromažďují na dopravním pásu nebo stohovací jednotce, připravené k šitím nebo jiným dokončovacím procesům.

Pokročilé stroje mohou také obsahovat automatické ořezávání okrajů, více velikosti programování nebo detekci vzorů pro tištěné nebo vyšívané ručníky.

3. Druhy řezání ručníků

Při řezání ručníků se používají různé typy strojů, v závislosti na objemu výroby, typu tkaniny a požadované úrovni automatizace:

Manuální nebo poloautomatické řezné tabulky: Používá se v drobných operacích, kde se látka měří a řezá ručně nebo mechanickou pomocí.

Plně automatické stroje na řezání ručníků: Navrženo pro vysokorychlostní výrobu, vybavené počítačovými řídicími systémy, automatickými podavateli a přesnými čepelemi.

Ultrazvukové nebo tepelné řezačky: Pro syntetické ručníky (jako je mikrovlákno), které potřebují zabránění roztřepení.

Řezací stroje: Někdy se používají ve spojení s řezačkami ručníků k rozdělení širších tkanin před konečným řezáním.

4. Integrace s jinými procesy

Řezací stroje ručníky jsou často součástí větší výrobní linky, která může zahrnovat:

Skládací a lemovací stroje hrany

Jednotky označování nebo označování

Stohování a počítání systémů

Balicí stanice

Integrace řezacího stroje s těmito komponenty zlepšuje výrobní tok a snižuje manuální zpracování.

5. Výhody používání řezacího stroje na ručník

Vylepšená účinnost: Ve srovnání s manuálními metodami výrazně zkracuje dobu snížení.

Konzistentní kvalita: Zajišťuje rovnoměrnou velikost a vyrovnání okrajů napříč velkými dávkami.

Optimalizace materiálu: Snižuje odpad přesným měřením a minimálními offcuty.

Úspory práce: Snižuje závislost na manuální práci, zejména pro běhy s vysokým objemem.

Adaptabilita: Mnoho strojů lze naprogramovat pro různé velikosti a materiály ručníků.

Závěr

Řezací stroj na ručník je klíčovým zařízením v textilním průmyslu, zejména ve velkém měřítku produkce ručníků. Zajišťuje přesné, efektivní a vysokorychlostní řezání tkaniny ručníku na standardizované velikosti, připravené k dokončení a distribuci. Tradičně úkolem náročným na práci zvyšuje přesnost výroby, snižuje odpad a podporuje škálovatelnou výrobu. Ať už se používá v malých workshopech nebo průmyslových továrnách na ručník, tento stroj je nezbytný pro udržení kvality a produktivity v moderních textilních operacích.